价值交换与共生思维(价值流分析)

目录

01 价值流相关定义

02 为什么要做价值流分析

03 如何绘制价值流图

1. 价值流相关定义1.1 增值与非增值

首先需要了解什么是增值?什么是非增值?

增值:满足客户(潜在)需求,被客户认可并购买的产品或服务是增值的。

非增值:

· 必要非增值-未创造价值但必须做(设备维修、必要的商品检验);

· 不必要非增值(浪费:各种等待、过渡加工、返工);

研究发现,增值活动约占企业生产和经营活动的5%,必要但非增值活动约为60%,其余35%为浪费。换言之,顾客只愿意冲着那5%的增值掏腰包。

1.2 价值流的定义是什么?

价值流是完成一项产品或服务的流程中,通过生产制程到成品并交至顾客手中的全过程;

· 企业内以及企业与供应商、客户之间的信息沟通形成的信息流也是价值流的一部分;

· 一个完整的价值流包括增值和非增值活动,如供应链成员间的沟通,物料的运输,生产计划的制定和安排以及从原材料到产品的物质转换过程等;

价值流图就是分析一个产品通过其生产工序的全部活动,需要包括增值和不增值的活动。

2. 为什么要做价值流分析?

通过价值流图及ECRS建立一个高效的生产流程:

· 全局视野:从宏观角度,了解整个生产过程的材料流和信息流,从而进行科学改进。

· 客户导向:从客户角度出发,识别过程是否有价值,发现浪费。

· 合理决策:确定及区别改善重点的优先次序,使改善的投入产出比最大。

备注:

ECRS是一种用于工作流程改进和效率提升的方法论,通常应用于价值流图的分析过程中。

1. Eliminate(消除):识别并去除那些不增加价值的步骤或活动。这些可能是等待时间、过度的运输、不必要的库存等。

2. Combine(合并):将多个步骤或活动合并成一个,以减少流程中的复杂性和提高效率。例如,将两个相邻的工序合并到一个工作站,可以减少物料的移动和等待时间。

3. Rearrange(重新排列):重新组织流程中的步骤顺序,以优化流程和提高效率。这可能涉及到改变工作站的布局价值交换与共生思维,或者重新分配任务,以便更流畅地进行工作。

4. Simplify(简化):简化流程中的步骤,使其更加直接和容易执行。这可能包括减少决策点、简化文档处理流程或者使用更高效的工具和技术。

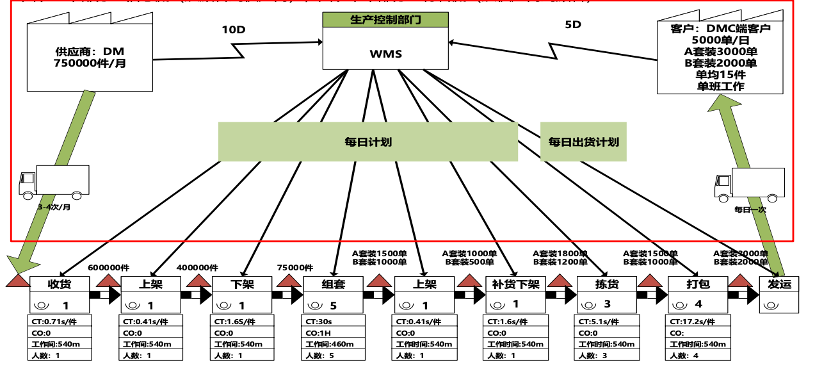

3. 如何绘制价值流图

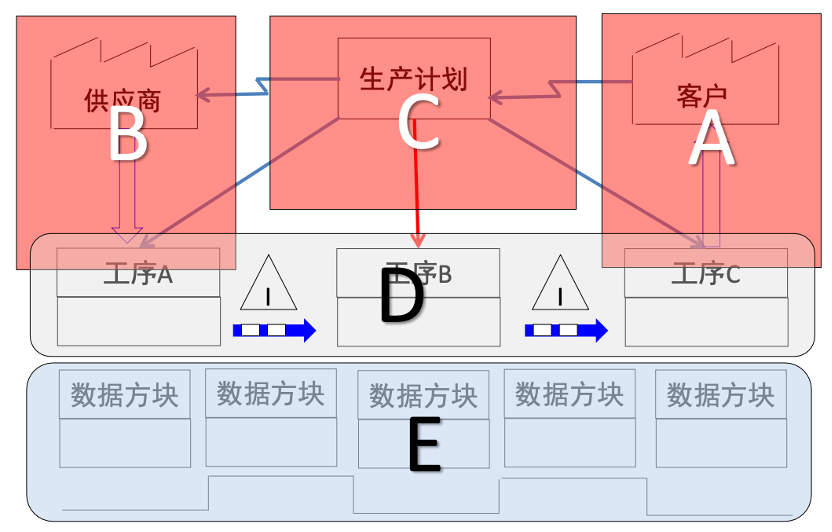

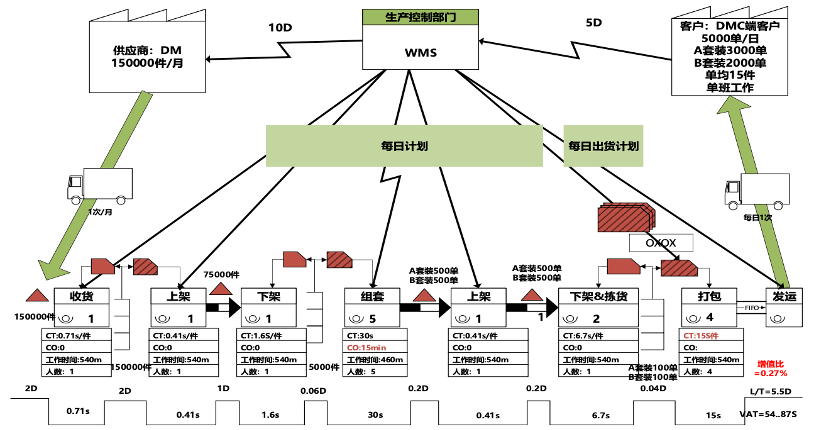

3.1 价值流图的基本框架:

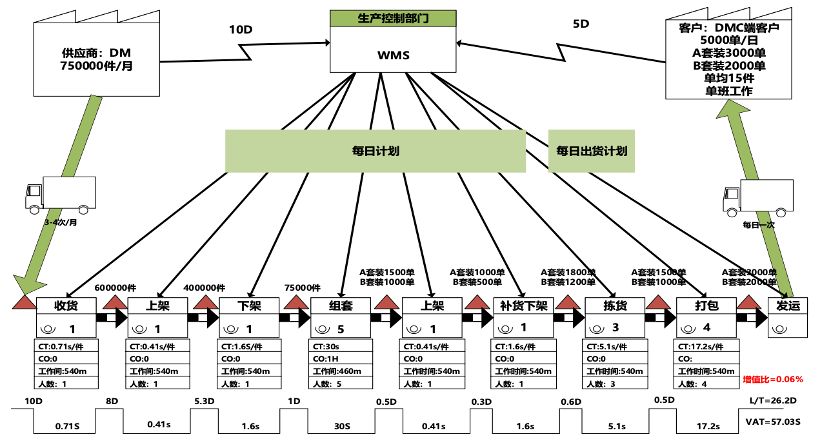

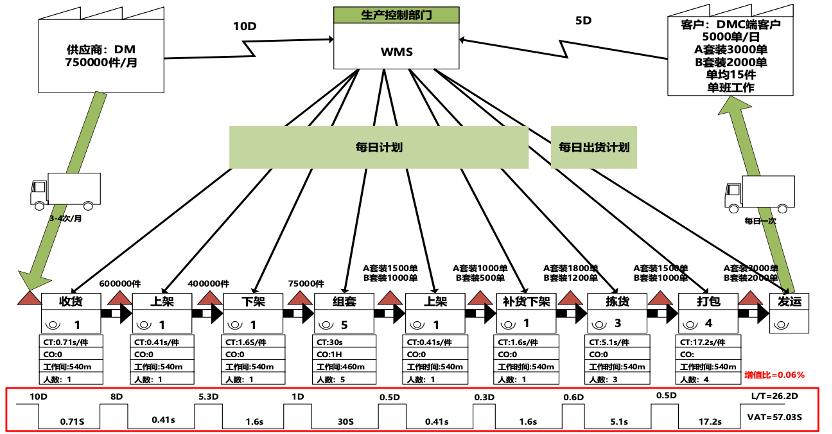

A 客户区域:需要了解客户需求量、交货频次、运输方式等;

B 供应商区域:需要了解供应商供货方式、交货频次、运输方式等;

C 信息流区域:需要了解信息从客户到企业生产计划部门,从计划部门到供应商和内部各厂之间的电子/手工信息传送方式、控制点控制方式、交货需求等信息;

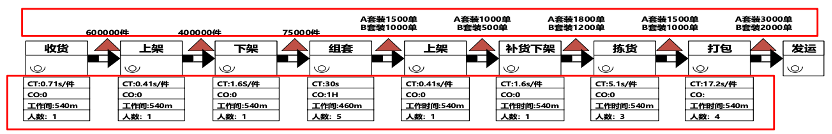

D 作业流、物流区域:需要了解原料从供应商开始,经历企业内部各主要生产环节直到做成成品交货的作业流、物流流动的全部骤,物流停止区域-各WIP、仓库的分布;

E 数据及时间框:它是记录A、B、D各区域的相关重要KPI数据,并对于整个生产物流、信息流的运作效率、平衡性、浪费藏匿点作出评价,便于在此基础上作改善;

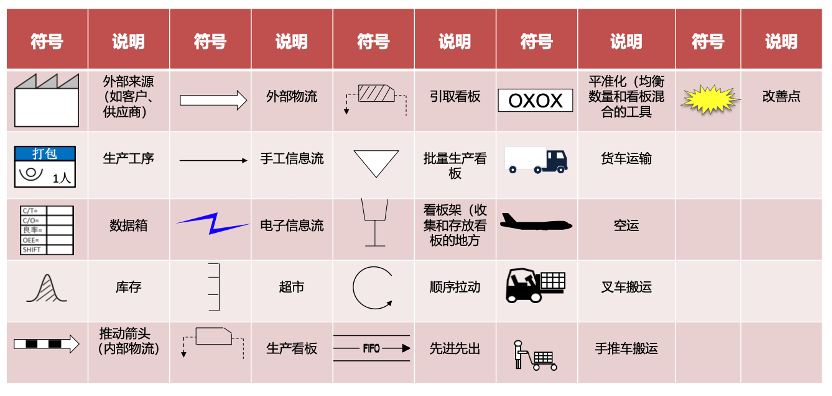

3.2 价值流符号

3.3 指标解释

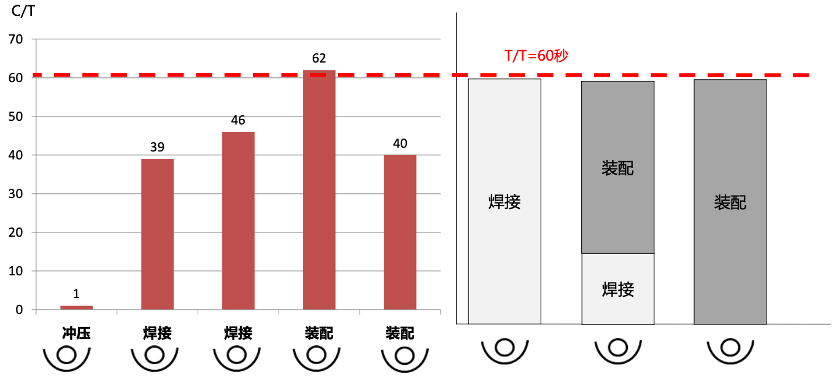

· C/T:是同一工位制造两件连续产品的间隔时间;

· C/O:换模/线时间,上个机型最后一台产出的时间-下个机型第一台合格首件产出时间,统计2-3次计算平均值;

· A/T:平均库存与总时间的比率,衡量在制品(WIP)的周转速度;

· η:流程效率,从原始输入到最终产出过程中,实际增加价值的工作与总工作的比例;

· T/T:负荷时间*可动率*直通率/单位时间顾客需求量;

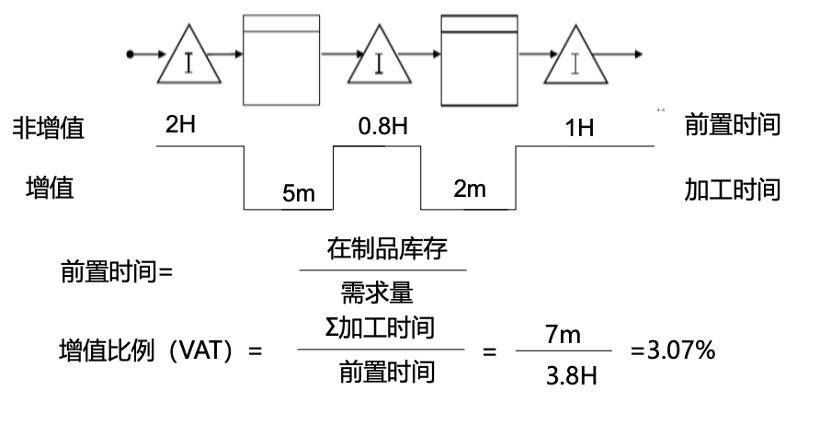

· VAT:在生产过程中,能实际为顾客增加价值的加工时间;

· L/T:前置时间,一件产品通过车间从原材料进货到给顾客发货的全部工序所需的时间;

· WIP:从原材料投入生产到成品入库为止,处于生产过程各工艺阶段尚未完成的各种制品的总称,不含素材及成品;

· 操作人数:线上直接作业人力数,不含班长、物流、机动等;

· M/T:机器生产一个周期时间(但调机、换刀等非增值时间不计在内);

· EPEx:生产批量大小的一种衡量方法,代表“每。。每种零件”,“每”之后为时间如周、天、班、小时或节拍时间;

· Batch size:一次同时生产的数量,如一模几穴、(面包)一批、一炉等;

· 可动率:机器或线体可以动的能力,可动率=(负荷时间-停线时间)/负荷时间;

· OEE:总体设备效能:OEE=时间开动率×性能开动率×合格品率;

· OPE:总体工厂效能:单件标准时间*良品数/负荷工时,统计一段时间(至少1周)的数据;

· L/B:衡率:∑CT/瓶颈CT/工站数;

· 直通率:是测量产品可以无缺损通过整个流程的概率值;

3.4 如何绘制价值流图

3.4.1 选择产品族

· 选出主要分析产品

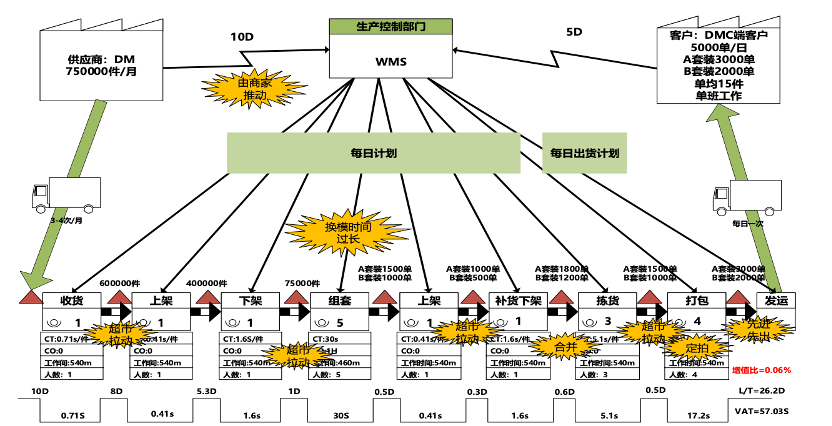

3.4.2 绘制现状图

· 顾客的需求和加工工序

· 工序参数和库存

· 材料流和信息流

· 计算增值比

3.4.3 挖掘改善点

· 按照节拍进行生产

· 尽可能创造连续流

· 在连续流程无法向上游扩展时,建立一个超市来控制生产

· 下达订单到一个点

· 在定拍工序均衡分配多品种产品的生产时间

· 在定拍工序下达一定的工作量来拉动均衡生产

3.4.4 绘制未来图

· 结合现场情况及改善原则进行未来图输出

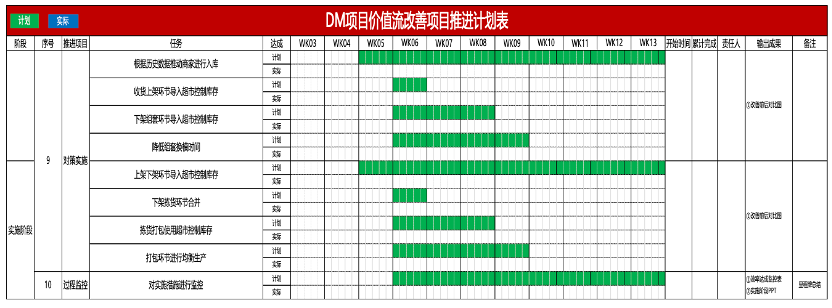

3.4.5 指定改善计划

· 制定可执行的精益改善计划

第1步:选择产品族

按产品系列进行分类,即将具有类似加工工序和加工设备的产品归在一起,并按产量进行降序排列:

· 不必对每一个产品都绘制价值流图,除非你只生产一种产品,不然会导致价值流图太过复杂;

· 产品系列是一组不同的产品,但是经过类似的生产过程,并使用相同的生产设备;

第2步:绘制现状图

确定顾客的需求和加工工序:

· 了解所有客户的需求,并计算平均顾客节拍时间;

· 根据定义的产品系列,列出整个加工流程;

填写工序参数和库存:

· 清点库存时,从价值流的最后工序开始,逆向清点;

· 用秒表测算节拍,记录你所看到的数据,不要去抄文件上的内容;

补充材料流和信息流:

· 图表上半部分:信息流(从顾客到供应商),图表下半部分:材料流(从供应商到顾客);

计算增值比(整个生产周期内价值交换与共生思维,增值活动只占了一小部分):

· L/T:前置时间,一件产品通过车间从原材料进货到给顾客发货的全部工序所需的时间;

· VAT:在生产过程中,能实际为顾客增加价值的加工时间;

完整价值流图第3步:挖掘潜在改善点

01 按照节拍进行生产

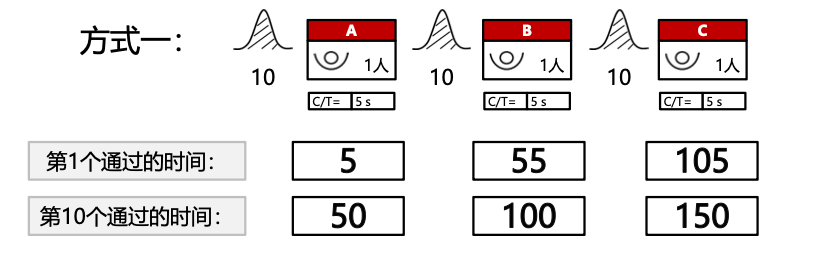

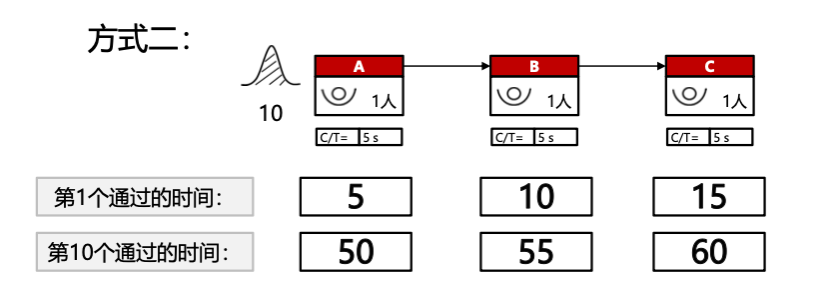

02 尽可能创造连续流

03 在连续流程无法向上游扩展时,建立一个超市来控制生产(库存缓冲or安全库存)

04 下达订单到一个点

05 在定拍工序均衡分配多品种产品的生产时间

06 在定拍工序下达一定的工作量来拉动均衡生产

01 按照节拍进行生产

02 尽可能创造连续流

某产品订单是10个,要经过A、B、C三道工序,现在有两种交付方式:

03 在连续流程无法向上游扩展时,建立一个超市来控制生产(库存缓冲or安全库存)

在价值流中常有一些地方不一定能形成连续流程,而必须用批量方式,这里可能有几种原因:

· 工序之间周期时间差异很大,而且需要进行多次换模来生产不同的产品系列;

· 有些工序,距离远且每次运输一件不现实,例如供应商送货;

· 由于实际环境的差异,许多工序无法靠近,连线很困难,如入库和出库;

· 机器特性,如:由于机器不能关机,必须24小时开机,而后工序只上一个班;

· 设备太昂贵,短期内难以购置新设备;

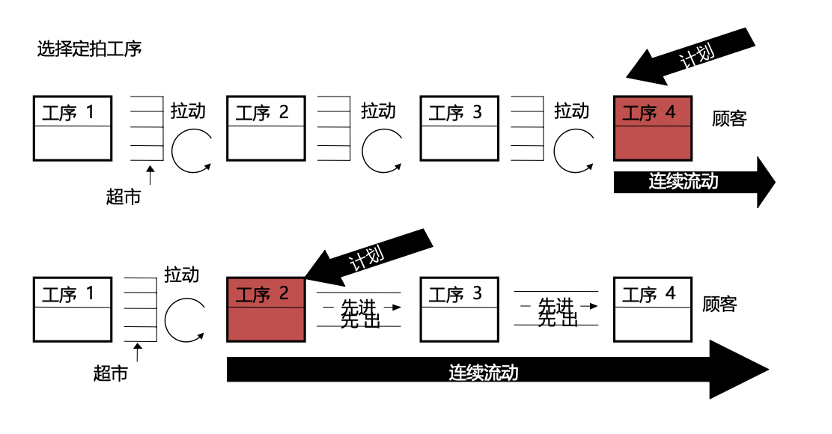

04 下达订单到一个点

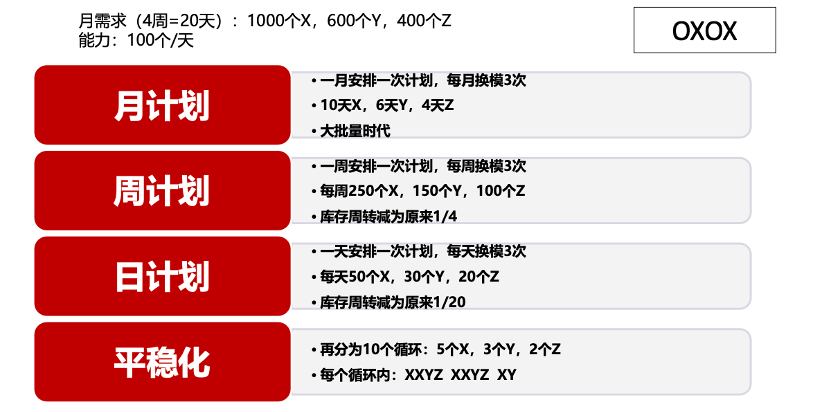

05 在定拍工序均衡分配多品种产品的生产时间

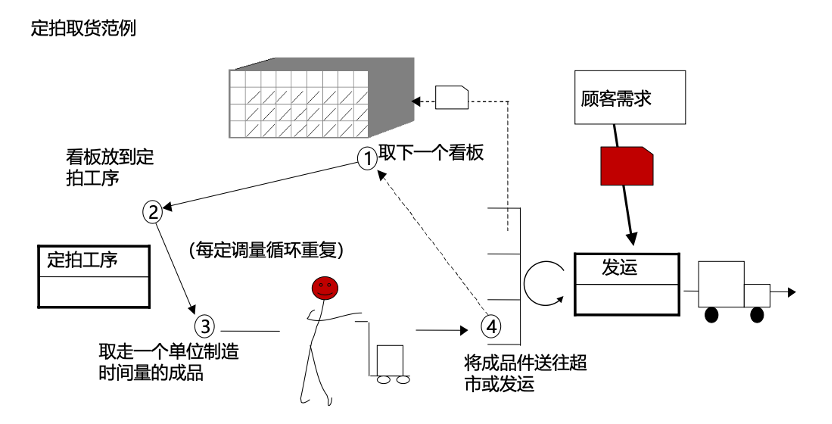

06 在定拍工序下达一定的工作量来拉动均衡生产

第4步:绘制未来图

第5步:制定改善计划

文章评论(0)